工业废酸资源利用解决方案

有机废硫酸的浓缩回收已成为三废治理和环境保护的一项急需解决的课题。

硫酸是化学工业中的基本原料,有机化工工业生产需要大量硫酸。但由于有效的化学反应并不多,只有一小部分的硫酸作为有效置换基进入反应, 而大部分则以稀硫酸或废硫酸的形式排出。

因此,有机废硫酸的浓缩回收己成为三废治理和环境的一项急需解决的课题。目前废硫酸浓缩的方法主要如下:真空浓缩、釜式浓缩、燃烧浓缩等。

废硫酸提纯浓缩再生技术

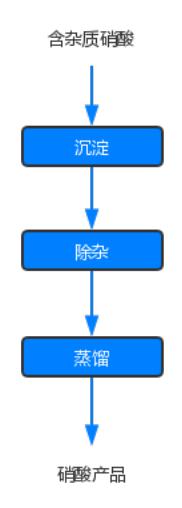

废硫酸经过预处理去掉有机及无机盐杂质后,经过冷热酸交换器吸收来自成品酸的一部分热能后,经过酸酸换热器预热后去蒸酸器;脱水后95%的硫酸经成品酸冷却器冷却后,进入混酸工段。

蒸酸器蒸出的水分近洗涤塔洗涤后去中和锅;从蒸发器出来的带酸蒸汽进入洗涤塔进行洗涤、尾气冷却器冷却后,由液环真空泵送至尾气喷淋塔。

废硫酸提纯浓缩再生技术特点,针对有机废硫酸的浓缩回收提出了先进的解决方案,最大限度的提高了硫酸浓度。

1、废酸浓缩倍率高,浓缩后可达95%以上,实现酸解回用。

2、浓缩硫酸亚铁分离彻底,硫酸纯度高。

3、采用多种性能优越的防腐材料,避免设备腐蚀及频繁更换,大大降低了劳动强度。

4、预处理采用独有技术钛白粉回收率高。

5、采用独有的特材技术系统稳定性。

高温还原分解工艺

丹麦托普索公司和加拿大凯密迪公司开发出了一种非还原分解废硫酸技术,只将废硫酸分解为SO3和H2O而不是还原分解为SO2,再以冷凝成酸法得到纯净的硫酸。该法的能耗和费用较低,且适合处理废硫酸盐含量高的钛白粉废硫酸和钢铁酸洗废硫酸。

掺烧工艺

采用硫酸亚铁、硫黄、煤、硫铁矿及煅烧窑散落料的混合物为原料,在静态流化床焙烧炉内焙烧,经过处理得到H2SO4含量达96%的硫酸。

化学氧化法

用氧化剂在适当的条件下将废硫酸中的有机杂质分解,使其转变为二氧化碳、水、氮的氧化物等从硫酸中分离出来,从而使废硫酸净化回收。此方法由于硫酸浓度和温度太高,有大量酸雾产生,会造成环境污染,同时还要消耗一定量的硫酸,使硫酸收率降低,生产成本高。

萃取法

使用有机溶剂与废硫酸充分接触,使废硫酸中的杂质转移到溶剂中来,从而得到净化的硫酸。此方法技术要求高,对萃取剂的要求苛刻,运行费用较高。

中和处理

对于浓度很低的废硫酸采用碱性物质中和处理是一种行之有效的方法,最常用的中和剂是石灰。该方法的优点是设备投资小、操作简单、成本较低;缺点是副产品石膏太多不易处理,容易造成二次污染。此处理方法中,石膏的质量太差且石膏产物大多是粒度小于10的微晶体,导致后续的沉降、过滤和脱水等过程都极为困难,回收和堆放都将造成新的环境问题。

硫酸是化学工业中的基本原料,有机化工工业生产需要大量硫酸。但由于有效的化学反应并不多,只有一小部分的硫酸作为有效置换基进入反应, 而大部分则以稀硫酸或废硫酸的形式排出。

因此,有机废硫酸的浓缩回收己成为三废治理和环境的一项急需解决的课题。目前废硫酸浓缩的方法主要如下:真空浓缩、釜式浓缩、燃烧浓缩等。

废硫酸浓缩工艺流程及特点

废硫酸提纯浓缩再生技术

废硫酸经过预处理去掉有机及无机盐杂质后,经过冷热酸交换器吸收来自成品酸的一部分热能后,经过酸酸换热器预热后去蒸酸器;脱水后95%的硫酸经成品酸冷却器冷却后,进入混酸工段。

蒸酸器蒸出的水分近洗涤塔洗涤后去中和锅;从蒸发器出来的带酸蒸汽进入洗涤塔进行洗涤、尾气冷却器冷却后,由液环真空泵送至尾气喷淋塔。

废硫酸提纯浓缩再生技术特点,针对有机废硫酸的浓缩回收提出了先进的解决方案,最大限度的提高了硫酸浓度。

1、废酸浓缩倍率高,浓缩后可达95%以上,实现酸解回用。

2、浓缩硫酸亚铁分离彻底,硫酸纯度高。

3、采用多种性能优越的防腐材料,避免设备腐蚀及频繁更换,大大降低了劳动强度。

4、预处理采用独有技术钛白粉回收率高。

5、采用独有的特材技术系统稳定性。

高温还原分解工艺

该工艺以重油和天然气为燃料,在分解炉中1000~1100℃温度下将硫酸还原分解为SO2,废硫酸中有机物则被完全分解为CO2和H2O,SO2气体经预处理后送入制酸装置生产硫酸

丹麦托普索公司和加拿大凯密迪公司开发出了一种非还原分解废硫酸技术,只将废硫酸分解为SO3和H2O而不是还原分解为SO2,再以冷凝成酸法得到纯净的硫酸。该法的能耗和费用较低,且适合处理废硫酸盐含量高的钛白粉废硫酸和钢铁酸洗废硫酸。

掺烧工艺

采用硫酸亚铁、硫黄、煤、硫铁矿及煅烧窑散落料的混合物为原料,在静态流化床焙烧炉内焙烧,经过处理得到H2SO4含量达96%的硫酸。

化学氧化法

用氧化剂在适当的条件下将废硫酸中的有机杂质分解,使其转变为二氧化碳、水、氮的氧化物等从硫酸中分离出来,从而使废硫酸净化回收。此方法由于硫酸浓度和温度太高,有大量酸雾产生,会造成环境污染,同时还要消耗一定量的硫酸,使硫酸收率降低,生产成本高。

萃取法

使用有机溶剂与废硫酸充分接触,使废硫酸中的杂质转移到溶剂中来,从而得到净化的硫酸。此方法技术要求高,对萃取剂的要求苛刻,运行费用较高。

中和处理

对于浓度很低的废硫酸采用碱性物质中和处理是一种行之有效的方法,最常用的中和剂是石灰。该方法的优点是设备投资小、操作简单、成本较低;缺点是副产品石膏太多不易处理,容易造成二次污染。此处理方法中,石膏的质量太差且石膏产物大多是粒度小于10的微晶体,导致后续的沉降、过滤和脱水等过程都极为困难,回收和堆放都将造成新的环境问题。